Summer Stockdeals - 5 ans de garantie

D'ici la fin de l'année, le premier modèle de volume entièrement électrique de Ford en Europe sortira de la chaîne de production à Cologne. Pour s'y préparer, Ford ne se contente pas de reconstruire ses installations de production pour le centre d'électrification de Cologne, elle rend également les processus de production encore plus efficaces et durables, en favorisant la numérisation et l'industrie 4.0.

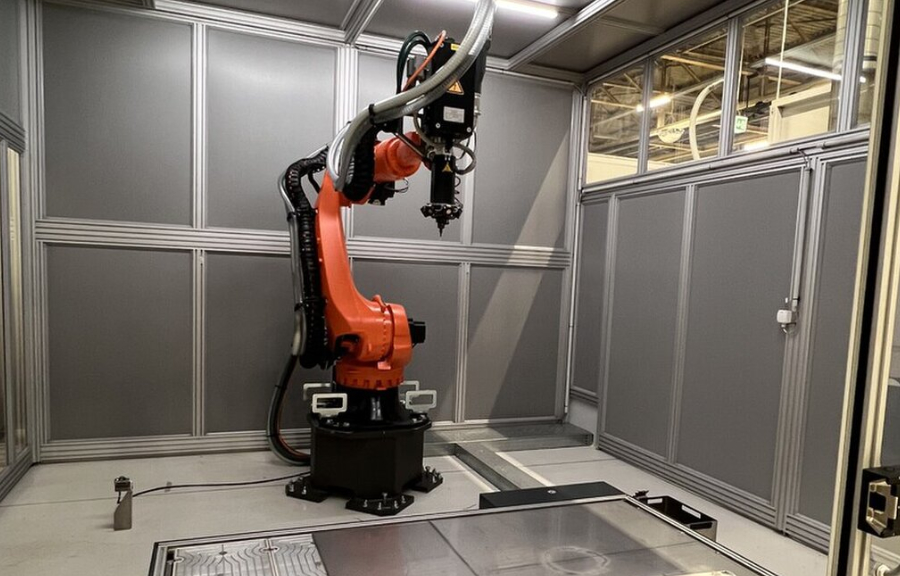

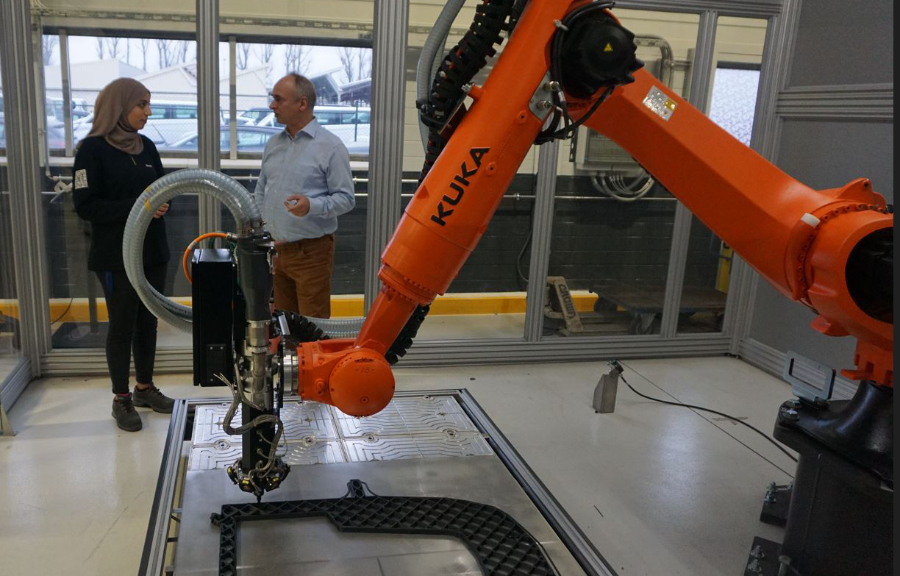

La dernière innovation est l'ouverture d'un nouveau centre d'impression 3D. Ici, 12 imprimantes 3D de haute technologie produisent une grande variété de pièces en plastique et en métal. Il peut s'agir de pièces de quelques centimètres de long pesant à peine 30 grammes ou de pièces qui, produites par la plus grande imprimante 3D, peuvent mesurer jusqu'à 2,4 mètres de long, 1,2 mètre de large et 1 mètre de haut et peser 15 kilogrammes.

"Ici, nous produisons principalement des outils et des fixations pour nos zones de production", explique Nurah Al-HajMustafa, ingénieur Ford pour l'impression 3D. " Chaque pièce peut être complètement unique. Néanmoins, chaque impression est la même en termes de qualité et de caractéristiques."

Il s'agit, par exemple, d'instruments de mesure pour le contrôle des dimensions ou de gabarits pour l'application du logo Ford, mais à l'avenir, il pourrait également s'agir de constructions de pinces imenses, par exemple des accessoires pour les robots dans la construction de carrosseries. Des pièces pour les véhicules pilotes et les petites séries peuvent également être imprimées dans le nouveau centre d'impression 3D.

L'impression 3D de pièces présente de nombreux avantages. Outre la flexibilité de l'impression 3D, elle permet de gagner du temps et de l'argent pour les petites quantités - jusqu'à 80 % par rapport au processus classique de moulage par injection, où la production du moule correspondant est très complexe.

Il y a aussi un aspect de durabilité : l'impression 3D nécessite beaucoup moins de matériaux et les granulés broyés peuvent être réutilisés. L'équipe Fabrication et matériaux du centre de recherche et d'innovation Ford d'Aix-la-Chapelle travaille actuellement sur un projet pilote de recyclage des granulés pour l'impression 3D..

Le processus d'impression 3D existe depuis un certain temps chez Ford à Cologne. Dans les années 1990, les ingénieurs du centre de développement de Merkenich ont commencé à imprimer en 3D des pièces pour les véhicules d'essai et les prototypes. Ford a même établi la norme dans ce domaine de l'impression 3D. Plus récemment encore, Ford semble jouer un rôle de premier plan dans l'innovation et l'impression 3D. En 2019, le centre de recherche et d'innovation de Ford a fabriqué la plus grande pièce métallique jamais réalisée par impression 3D. Il s'agissait d'un collecteur d'admission en aluminium pour le moteur d'un Ford F150 qui avait été reconstruit par feu la légende du drift Ken Block.

La nouveauté et la spécificité du centre d'impression 3D de Cologne résident dans son accès à bas seuil et sa capacité à travailler en réseau avec d'autres secteurs d'activité. Tout employé de Ford peut soumettre une demande via une application, en ajoutant son propre dessin de la pièce qu'il souhaite ou en décrivant ce dont il a besoin.

"Nous visons une approche de démarrage avec des distances courtes et peu de bureaucratie", explique Oliver Färber, qui, en tant que directeur de l'usine de moteurs, est également responsable du centre d'impression 3D. "Les pièces demandées par les employés sont ensuite spécialement conçues par l'équipe d'impression 3D et peuvent donc être produites très rapidement."

Par exemple, un dispositif de sécurité des bords de porte a déjà été créé et est actuellement testé sur la ligne lors de l'assemblage final. Il pourra être utilisé à l'avenir sur d'autres postes.

Une aide à l'installation des airbags améliorée sur le plan ergonomique est également testée. Des pièces sont déjà imprimées en 3D pour la future production du premier e-modèle "made in Cologne", avec 1 800 dispositifs de protection pour le nouveau système de transport des portes actuellement en cours de construction. Ceux-ci devraient permettre de s'assurer que les portes ne sont pas endommagées pendant le transport vers la ligne.

"Je suis heureux que nous puissions ouvrir le centre d'impression 3D avant le lancement de notre nouveau modèle électronique", a déclaré Rene Wolf, directeur général de la fabrication chez Ford-Werke. "De cette façon, nous pouvons acquérir une expérience précieuse et déjà imprimer des milliers de pièces"

Le processus de transformation le plus important de l'histoire de l'entreprise basée à Cologne ne concerne pas seulement la conversion de la production de véhicules aux e-modèles, Ford souhaite également promouvoir la numérisation et l'industrie 4.0. "Le centre d'impression 3D en est un bon exemple et un autre élément constitutif de l'usine du futur. C'est-à-dire notre vision de la production future au centre d'électrification de Cologne." Aldus Wolf.

Découvrez notre vaste gamme de véhicules hybrides et entièrement électriques..

NOUVEAUX VÉHICULES

PRIX PROMOTIONNELS | FORD EXPLORER EV

PRIX PROMOTIONNELS | FORD EXPLORER EV

RENTING FINANCIER | FORD EXPLORER EV

FORD OPTIONS | FORD EXPLORER EV

BORNE DE RECHARGE | FORD EXPLORER EV

PRIX PROMOTIONNELS | NOUVEAU FORD CAPRI

RENTING FINANCIER | NOUVEAU FORD CAPRI

FORD OPTIONS | NOUVEAU FORD CAPRI

BORNE DE RECHARGE | NOUVEAU FORD CAPRI